Commencer

mon aventure iObeya !

Le Kaizen est un mot japonais qui signifie amélioration continue. C’est un élément clé de la méthodologie Lean, née au sein du Groupe nippon Toyota. Le Kaizen est utilisé principalement dans l’industrie, mais s’adapte également à d’autres secteurs et permet de promouvoir l’amélioration continue au sein d’une organisation.

Le Kaizen a été popularisé au Japon après la Seconde Guerre mondiale, principalement grâce aux travaux de W. Edwards Deming, un statisticien américain qui a contribué à redresser l’industrie japonaise. Le concept du Kaizen repose sur l’idée que des petits changements réguliers et incrémentiels conduisent à des améliorations importantes sur le long terme. Nous avons recensé 4 principes clés pour le Kaizen.

“Kaizen attitude”

L’amélioration continue est avant tout une question de culture, d’état d’esprit.

Comme le dit bien Peter Drucker : “culture eats strategy for breakfast” (trad. la culture mange de la stratégie au petit déjeuner). Autrement dit, toutes les méthodes du monde ne suffiront pas à apporter un résultat significatif sans la volonté collective de progresser.

Mais d’où naît le besoin de s’améliorer ? La vie des entreprises (comme celle de chacun de nous, par ailleurs…) est parsemée de problèmes : petits ou grands, urgents ou pas, parfois connectés par des liens de cause à effet, parfois isolés.

La “kaizen attitude” réside dans la volonté de tous les membres de l’entreprise – et je dis bien tous, donc middle et top management inclus – à remettre en question l’état actuel des choses, pour chercher comment résoudre les problèmes au lieu d’expliquer pourquoi il est difficile de le faire.

Cette volonté collective est par définition permanente, rien que pour le fait que tout est en changement perpétuel et nous devons nous y adapter continuellement.

L’état d’esprit “kaizen” demande aux cadres dirigeants d’être doux avec les personnes, mais exigeant avec les problèmes et reflète la réelle confiance en leurs équipes : pas besoin d’être officiellement un spécialiste ou un haut gradé pour aider à améliorer le quotidien de l’entreprise. On préfère combiner 10 bonnes idées et les tester rapidement, plutôt qu’attendre l’idée géniale d’un seul.

En ce sens, l’approche “kaizen” par petits incréments se différencie du “kaikaku”, l’amélioration par percée, basée sur des changement plus radicaux, souvent technologiques ou de business model.

Cycle PDCA (Plan, Do, Check, Act)

Cette approche incrémentale est été conceptualisée par le Cycle PDCA (Plan, Do, Check, Act ou Planifier, Déployer, Contrôler, Agir), également appelé Cycle de Deming ou cycle d’amélioration continue et fixe en général le cadre du Kaizen. Les équipes qui pratiquent le Kaizen suivent ainsi ce cycle pour planifier les changements, les mettre en place, vérifier les résultats et appliquer des actions correctives si besoin.

Le cycle PDCA a été développé par William Edwards Deming, cité plus haut dans l’article. Voici les différentes étapes du cycle PDCA :

- Etape 1 : Planifier (Plan) – cette étape consiste à déterminer les objectifs à atteindre et identifier les problèmes et pistes d’amélioration. A la fin de cette étape, l’équipe est en mesure de présenter un plan SMART (Spécifique, Mesurable, Atteignable, Réaliste, Temporellement défini) permettant de mettre en œuvre les améliorations identifiées.

- Etape 2 : Déployer (Do) – il s’agit de la phase de mise en œuvre du plan cité dans l’étape 1. Il est assez courant que les équipes Kaizen expérimentent et fassent des essais pour tester de nouvelles approches.

- Etape 3 : Contrôler (Check) : cette étape consiste à évaluer les résultats obtenus après la mise en œuvre du plan. C’est également à ce moment que l’équipe compare les résultats avec les objectifs définis lors de la première phase.

- Etape 4 : Agir (Act) : si les résultats correspondent aux objectifs définis, l’équipe adopte les nouvelles pratiques comme de nouvelles normes. En revanche, si des écarts sont identifiés, les parties prenantes analysent les raisons et apportent les ajustements nécessaires au plan initial afin d’atteindre les objectifs définis au départ.

Et ainsi de suite, autrement dit, le cycle PDCA se répète en continu ; on parle de processus cyclique favorisant l’amélioration continue et itérative.

Le cycle PDCA est très utilisé dans le domaine de la qualité, du lean management et de la gestion de projet. Cette méthodologie permet aux organisations de s’adapter aux changements, de résoudre les problèmes de façon systématique et d’atteindre des niveaux de performance de plus en plus élevés.

Systématisation et approche systémique

L’implication des tous les collaborateurs dans l’amélioration continue génère inévitablement un flux incessant de problèmes de toute sorte.

Le management a le rôle crucial de mettre en place les conditions nécessaires pour que ce flux, comme tout autre flux dans l’entreprise, “coule” correctement.

En ce sens, la systématisation du processus global de gestion des problèmes s’avère crucial pour :

- Garantir la soutenabilité de la démarche d’amélioration continue

- Maintenir un haut niveau de motivation des équipes

- Apporter des résultats tangibles

L’amélioration continue est donc un marathon d’entreprise et non le sprint d’un groupuscule d’experts.

Dans ce même processus de résolution des problèmes, le management est appelé également à gérer l’équilibre difficile entre optimisation locale et globale.

L’approche Lean étant par définition systémique, tout manager devrait privilégier des solutions “globales”, mais celles-ci prennent souvent beaucoup de temps et risquent de frustrer les équipes terrain.

Le parcours vers l’optimum global n’est donc jamais linéaire et doit prendre en compte la motivation des collaborateurs à poursuivre ainsi que l’apprentissage collectif acquis “chemin faisant”.

Organisation apprenante

Imaginez une entreprise de dix-mille employés, dont chacun est soutenu dans la mise en œuvre d’au moins une idée par an… Cela fait dix-mille petites améliorations par an pour toute l’entreprise. Si les équipes tiennent ce rythme pendant dix ans, on arriverait à cent-mille améliorations. Ce sont des volumes, qui commencent à être non-négligeables.

Finalement, l’amélioration continue génère une connaissance remarquable. Le défi pour l’entreprise est celui de capitaliser sur cette connaissance dans le but d’éviter de répéter les erreurs du passé.

En d’autres termes, il ne faut pas qu’une partie importante des dix-mille idées citées ci-dessus, soit des “rustines” pour tamponner des problèmes qui ne sont pas résolus à la racine.

Le management est censé mettre les équipes dans l’action, mais il doit également veiller à ce qu’elles ne “vident pas la mer à la cuillère”.

L’efficacité est donc un facteur clé, qui passe par le partage de la connaissance, qui peut prendre des formes différentes comme de la formation, de la rédaction et mise en œuvre de standards visuels très opérationnels, en passant par les cercles ou communautés internes.

Toutes ces activités visent à un seul grand objectif : celui de bâtir une organisation apprenante, qui d’un point de vue Lean représente le plus important de tous les avantages compétitifs

Mise en œuvre de l'amélioration continue pour l'excellence opérationnelle à l'échelle de l'entreprise

Piloter un système d’amélioration continue à l’échelle de l’entreprise toute entière, s’avère être une tâche compliquée : il faut que les résultats concrets profitent à tous, dans le cadre d’une démarche rendue soutenable sur le long terme, notamment grâce à l’apprentissage collectif.

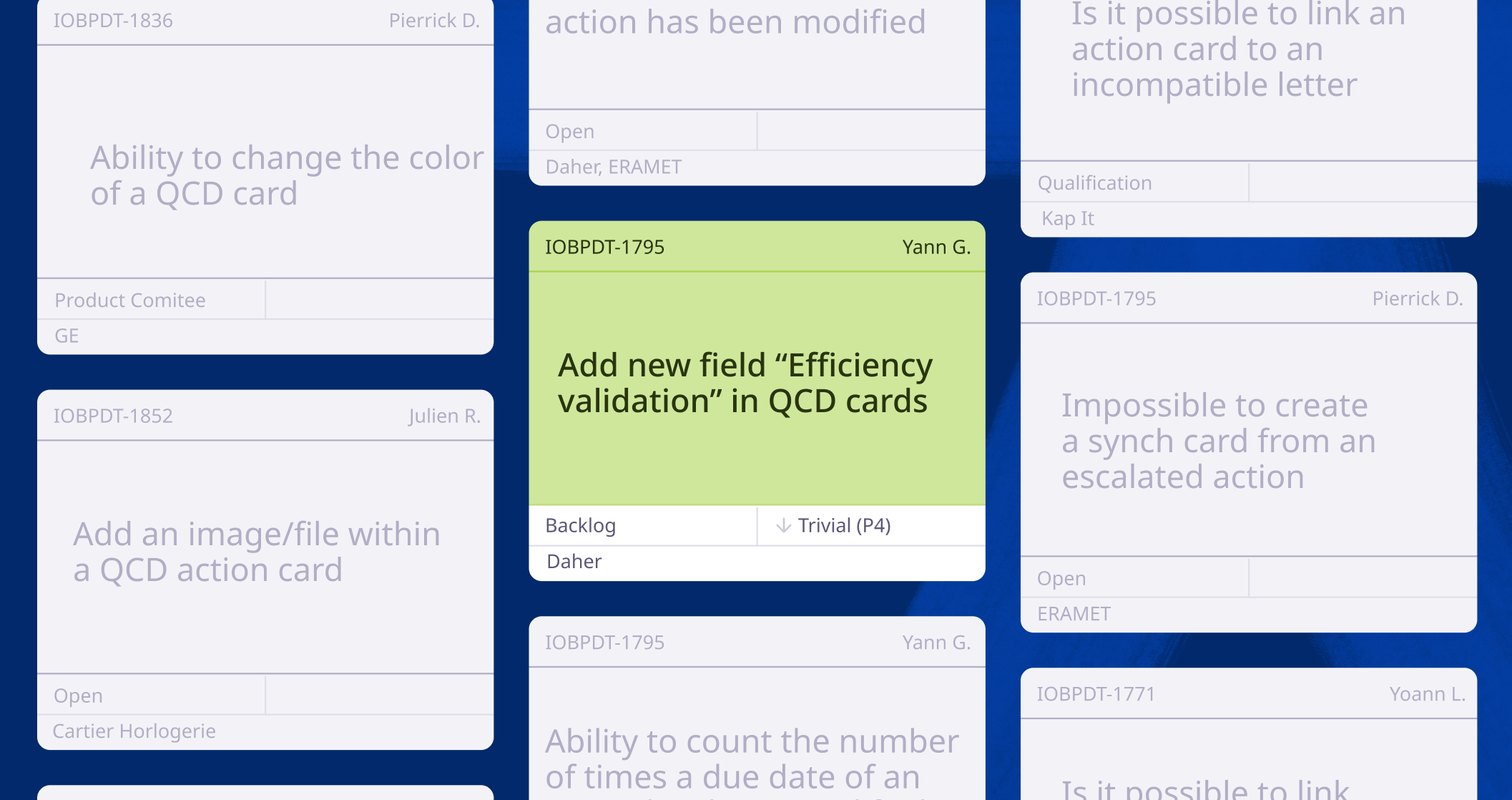

Pour pouvoir exister opérationnellement, tout cela doit se matérialiser quelque part pour être animé et suivi. Et c’est ainsi que les activités d’amélioration continue trouvent leur place dans les panneaux de management visuel.

Cette jonction est tout à fait naturelle et donne le meilleur d’elle même dans le cadre d’un management visuel en mode “système multi-niveau” et interconnecté, plutôt qu’en “panneaux isolés”. Or l’interconnection des panneaux n’est pas impossible, mais certainement chronophage et fastidieuse lorsque le management visuel est en format papier : mise à jour quotidienne des

tableurs pour l’historique des données, impression des graphiques et documents, problèmes de synchronisation des données, “réinvention de la roue”, …

Tous ces freins alourdissent la démarche, mettant en péril sa soutenabilité et donc sa pérennité.

C’est ainsi que le digital s’est invité dans le management visuel et le Lean : pour permettre à votre organisation de minimiser les tâches accessoires liées à l’amélioration continue et se concentrer sur l’essentiel : la résolution des problèmes et l’apprentissage collectif.

Depuis plus de dix ans, iObeya accompagne les organisations dans la mise en place de leurs démarches d’amélioration continue en s’appuyant sur des systèmes digitaux de management visuel construits avec les équipes et le management – Vous souhaitez en savoir plus? Demandez votre essai gratuit