Commencer mon aventure iObeya !

Dans le monde du business, le Système de Production Toyota (TPS) a eu un impact profond, révolutionnant la façon dont les entreprises abordent la production et l’efficacité. Cette méthodologie renommée, développée par Toyota, a non seulement résisté à l’épreuve du temps, mais s’est également adaptée au paysage toujours changeant de notre ère actuelle. Dans cet article, nous explorerons l’histoire du TPS, son évolution, les éléments clés que les entreprises ordinaires peuvent mettre en œuvre, et comment le Toyota Production System peut contribuer aux objectifs de durabilité et d’écologie.

Les Origines du Système de Production Toyota (TPS)

Le Système de Production Toyota (TPS), également connu sous le nom de Lean Manufacturing , a vu le jour dans les années 1950 au Japon. Taiichi Ohno, ingénieur chez Toyota, est souvent cité comme étant son inventeur. Le TPS est né après la Seconde Guerre mondiale, lorsque les ressources au Japon étaient limitées. L’engagement de Toyota envers l’efficacité et la qualité a conduit à la création d’un système mettant l’accent sur la réduction des déchets, l’amélioration de la productivité et l’amélioration continu.

Le TPS n’est pas resté statique mais s’est adapté pour relever les défis et les opportunités du monde moderne. Les théoriciens américains en management et les experts qualité ont eu un impact notable sur l’évolution du TPS, en particulier W. Edwards Deming, qui prônait une qualité uniforme élevée des produits, des tests améliorés et plusieurs autres concepts qui ont enrichi le TPS.

Certaines adaptations clées comprennent l’intégration de nouvelles technologies, l’extension des principes du TPS aux secteurs non manufacturiers et la prise en compte des complexités des chaînes d’approvisionnement mondiales. Par exemple, lorsque Kiichiro Toyoda, fondateur de Toyota, a visité et admiré la façon dont les supermarchés américains planifiaient la commande et la livraison des produits en fonction du rythme de réduction des stocks. Ce concept a évolué pour devenir ce que l’on appelle aujourd’hui la production juste-à-temps (JIT), un principe fondamental du TPS que nous aborderons ci-dessous. Mais l’une des adaptations les plus significatives et innovantes comprend l’utilisation du TPS pour aider les entreprises à atteindre leurs objectifs en matière de durabilité et d’environnement. Il semble y avoir une harmonisation naturelle car la réduction des rebuts et des retouches, ainsi que l’augmentation de la durée d’utilisation du produit, qui sont des résultats clés du TPS, améliorent la durabilité. De plus en plus de pratiques du TPS sont alignées sur les objectifs de durabilité, réduisant les déchets, la consommation de ressources et les émissions, et il est facile de comprendre pourquoi.

Avantages de la mise en place du TPS

Dans l’ensemble, les entreprises peuvent tirer plusieurs avantages de la mise en œuvre du TPS :

- Productivité accrue : rationaliser les processus et éliminer les déchets pour augmenter sa productivité grâce à une utilisation efficace des ressources.

- Réduction des délais : réduire les étapes inutiles et les retards dans la production afin d’opimiser les délais, les tâches étant accomplies de manière plus rapide et fluide.

- Économies de coûts : réduire les déchets et optimiser les flux de travail pour réaliser des économies ; les ressources étant utilisées de manière plus efficace et les dépenses inutiles étant éliminées.

- Amélioration de la qualité du produit : mettre l’accent sur l’amélioration continue et la prévention des défauts pour améliorer la qualité du produit en éliminant les erreurs à la source.

- Amélioration du moral des employés :favoriser une culture de la participation et de la responsabilisation des employés, améliorer le moral en reconnaissant et en utilisant les compétences de la main-d’œuvre dans l’amélioration des processus.

- Satisfaction client accrue : se concentrer sur la satisfaction de la demande des clients et la livraison de produits irréprochables, ce qui permet d’accroître la satisfaction des clients grâce à la livraison de produits de haute qualité dans les délais impartis.

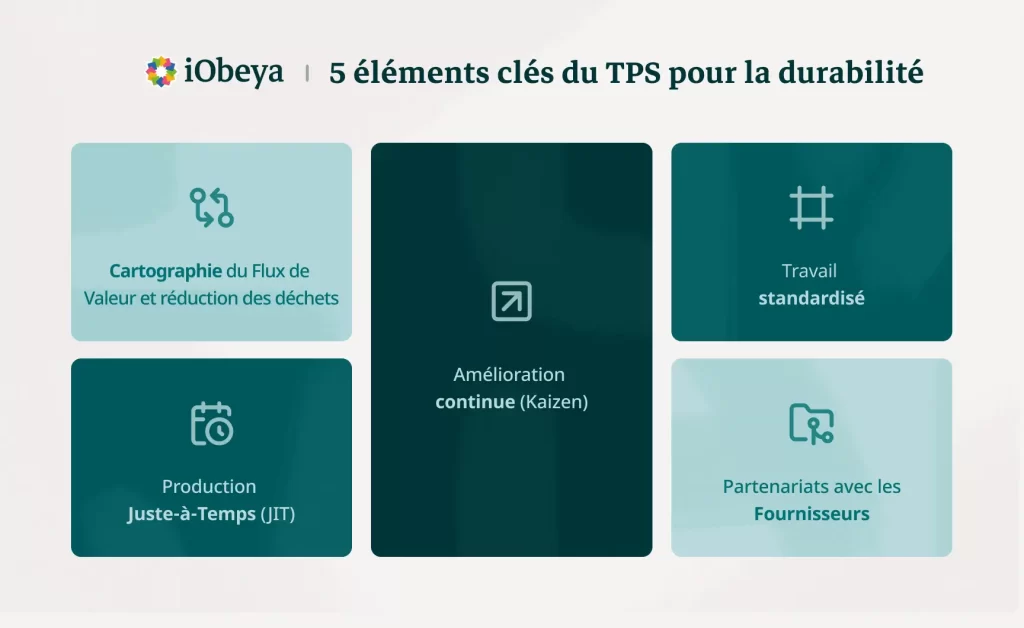

Éléments Clés du TPS pour le développement durable

En allant plus loin, les entreprises à la recherche de moyens innovants pour réduire leur empreinte environnementale peuvent compter sur une méthodologie éprouvée, le Système de Production Toyota (TPS). Le TPS offre un ensemble d’éléments clés que les entreprises peuvent mettre en œuvre pour non seulement rationaliser leurs opérations, mais aussi promouvoir leurs objectifs de développement durable.

1. Cartographie du flux de valeur et réduction des gaspillages

Le principe de réduction des déchets ou gaspillages est au cœur du TPS. La cartographie du flux de valeur ou des processus est un outil puissant pour identifier les activités non génératrices de valeur dans les processus. En éliminant les déchets, les entreprises peuvent réduire considérablement la consommation de ressources et diminuer leur impact environnemental. La rationalisation des opérations ne conserve pas seulement les ressources, mais stimule également l’efficacité, contribuant finalement aux objectifs de développement durable.

2. Production Juste-à-Temps (JIT)

Le just-in-time est une pierre angulaire du TPS, mettant l’accent sur l’importance de produire uniquement ce qui est nécessaire, précisément au moment où cela est nécessaire. Cette pratique réduit non seulement les coûts d’inventaire, mais minimise également les déchets. Lorsqu’il est bien exécuté, le JIT réduit les déchets en maintenant les stocks à leur seuil minimal tout en tenant compte de la durée de conservation des articles ; réduisant ainsi les rebuts et améliorant la durabilité. En évitant la surproduction et les stocks excédentaires, les entreprises réduisent la consommation inutile de ressources et la consommation d’énergie. Le JIT n’est pas seulement une stratégie d’économie de coûts ; c’est aussi une stratégie respectueuse de l’environnement.

3. Amélioration continue (Kaizen)

Le concept de Kaizen, ou d’amélioration continue , fait partie intégrante du TPS. Il favorise une culture d’optimisation continue des processus et de réduction des déchets. En adoptant le Kaizen , les entreprises encouragent leurs employés à identifier et à résoudre les inefficacités environnementales. Ce changement culturel donne aux employés le pouvoir de contribuer activement aux efforts en matière de développement durable et d’améliorer continuellement les processus.

4. Travail standardisé

Le travail standardisé est un élément du TPS qui aide à réduire les erreurs et les défauts dans les processus. Cette réduction est cruciale car elle permet de réduire les actions correctives qui nécessitent des ressources importantes. En adoptant des pratiques de travail standardisées, les entreprises améliorent non seulement la qualité du produit, mais minimisent également l’impact environnemental associé aux erreurs et aux retouches.

5. Partenariats avec les fournisseurs

La collaboration est la clé du succès en matière de développement durable. Les principes du TPS peuvent s’étendre aux fournisseurs, favorisant des partenariats axés sur la réduction des déchets et des émissions tout au long de la chaîne d’approvisionnement. En travaillant ensemble pour minimiser l’impact environnemental, les entreprises peuvent soutenir efficacement leurs efforts en matière de développement durable et contribuer positivement au changement à une plus grande échelle.

Le Système de Production Toyota a non seulement transformé la façon dont les entreprises opèrent, mais s’est également adapté aux demandes changeantes de l’ère commerciale moderne, notamment à mesure que la technologie continue d’évoluer et que la numérisation devient une composante essentielle pour rester compétitif. Les principes fondamentaux du TPS, particulièrement lorsqu’ils sont mis en œuvre avec des technologies digitales , peuvent conduire à une efficacité accrue, des économies de coûts et une amélioration de la qualité des produits. De plus, le TPS est un allié précieux pour atteindre des objectifs de durabilité et d’écologie, car il met l’accent sur la réduction des déchets, l’efficacité des ressources et une culture de l’amélioration continue.

En adoptant les principes du TPS et la digitalisation, notamment avec un outil comme iObeya, les entreprises peuvent rationaliser leurs opérations et avoir un impact positif sur l’environnement tout en maintenant leur compétitivité.