Excellence OpérationnelleLean

- 6 min. de lecture

Digitalisez votre atelier pour booster la productivité et la qualité avec les bons outils.

On parle souvent d’industrie 4.0, de “smart factories” ou encore d’industrie du futur. Mais que recouvre réellement cette transformation ?

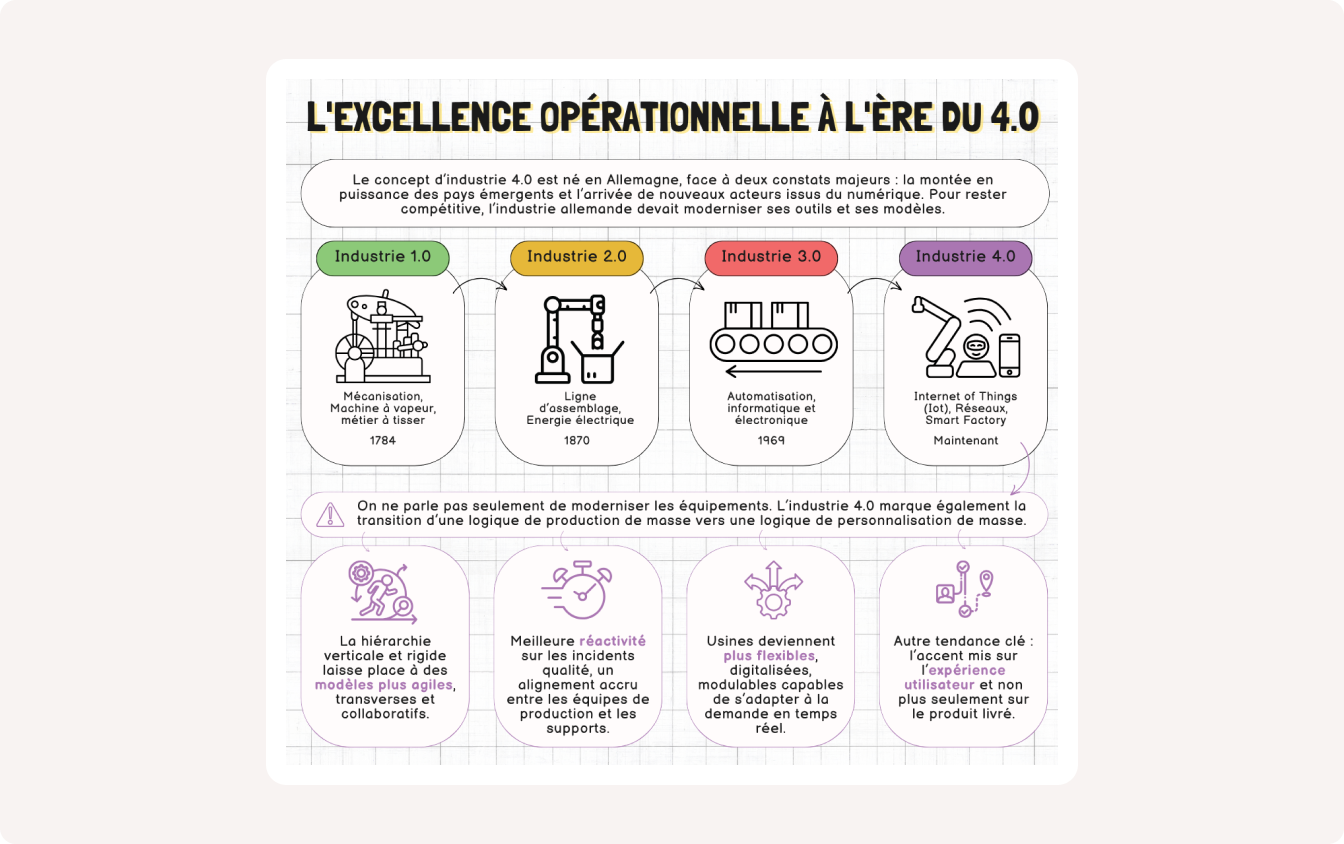

Le concept d’industrie 4.0 est né en Allemagne, face à deux constats majeurs : la montée en puissance des pays émergents et l’arrivée de nouveaux acteurs issus du numérique. Pour rester compétitive, l’industrie allemande devait moderniser ses outils et ses modèles.

Pourquoi « 4.0 » ? Parce qu’il s’agit de la quatrième révolution industrielle, après celles de la mécanisation, de l’électrification et de l’automatisation. D’autres pays ont suivi, chacun avec sa propre terminologie.

Mais cette évolution est souvent mal comprise. Trop souvent réduite à un empilement de technologies (IoT, cobots, réalité augmentée, fabrication additive…), l’industrie 4.0 est avant tout un changement de paradigme. Elle transforme non seulement les outils, mais aussi la façon de produire, de collaborer et de piloter la performance dans une logique de Lean Management.

On ne cherche plus à produire beaucoup, mais à produire au bon moment, pour le bon client, avec un minimum de gaspillage.

Les usines deviennent plus flexibles, digitalisées, modulables, souvent organisées en mini-îlots capables de s’adapter à la demande en temps réel.

Dans ce contexte, les entreprises leaders mettent en place des systèmes de management visuel digital, accessibles à tous les niveaux de l’organisation. On crée alors des environnements digitaux permettant d’aligner stratégie et exécution, en rendant visibles les KPIs, les problèmes, les plans d’action et les priorités à court terme.

C’est notamment le cas dans plusieurs sites industriels de Sanofi, où les équipes utilisent des Obeyas digitales pour piloter la montée en cadence, coordonner les fonctions support et réagir rapidement aux aléas de production.

La révolution 4.0 impacte aussi profondément les modes d’organisation hérités du taylorisme. La hiérarchie verticale et rigide laisse place à des modèles plus agiles, transverses et collaboratifs.

La prise de décision devient plus rapide, plus locale et mieux informée. Les réunions quotidiennes de terrain (type TOP 5 / 15 / 30) deviennent des rituels structurants pour faire vivre la performance au jour le jour.

ID Logistics a ainsi entièrement revu ses routines managériales en digitalisant ses rituels d’animation SQCDP.

Résultat : une meilleure réactivité sur les incidents qualité, un alignement accru entre les équipes de production et les supports techniques, et une capitalisation continue sur les problèmes résolus.

Autre tendance clé : l’accent mis sur l’expérience utilisateur et non plus seulement sur le produit livré. Dans les équipes R&D ou produit, des salles de pilotage visuel digital permettent de croiser les retours clients, les roadmaps techniques, les arbitrages projet et les contraintes industrielles, le tout dans un même espace.

Contrairement aux idées reçues, l’industrie 4.0 n’est pas une promesse futuriste. Elle se déploie déjà dans de nombreux sites en France et dans le monde.

Voici quelques exemples concrets :

En résumé, l’industrie 4.0 ne se résume pas à un empilement de technologies : c’est un véritable changement de paradigme. Elle transforme la manière de produire, de collaborer et de piloter la performance.

Et les exemples de Sanofi, ID Logistics ou du secteur de l’énergie le confirment : la rupture ne vient pas des outils, mais de la façon dont on les utilise ensemble. Une logique qui prolonge l’évolution du Lean Manufacturing vers le Lean Enterprise.