Commencer

mon aventure iObeya !

Le Lean Manufacturing, ou Lean Production, est une approche de gestion inventée par Toyota et dont l’objectif est de créer un maximum de valeur pour le client tout en minimisant le gaspillage. Si le Lean Manufacturing est quotidiennement utilisé au sein des grands groupes industriels, il est tout autant pertinent au sein d’ETI ou même de PME à la recherche de meilleurs rendements.

Dans cet article, découvrez les cinq étapes fondamentales pour mettre en place le Lean Manufacturing au sein de votre organisation, quelle qu’elle soit.

Etape 1 : Identifier les besoins clients

La première étape pour mettre en place le Lean Manufacturing consiste à comprendre les besoins et les attentes des clients. Cela implique de définir clairement ce qui est considéré comme une valeur ajoutée du point de vue du client. Cela permet d’éliminer tout ce qui ne contribue pas à la valeur perçue et de concentrer les efforts de l’équipe au bon endroit.

En d’autres termes, il s’agit de faire “matcher” les besoins client et la transformation culturelle. Pour cela, il peut être intéressant de mettre en place des ateliers de travail avec toutes les parties prenantes, catalysant ainsi un changement culturel en faveur de l’Excellence Opérationnelle.

Etape : 2 : Cartographier les flux de valeur

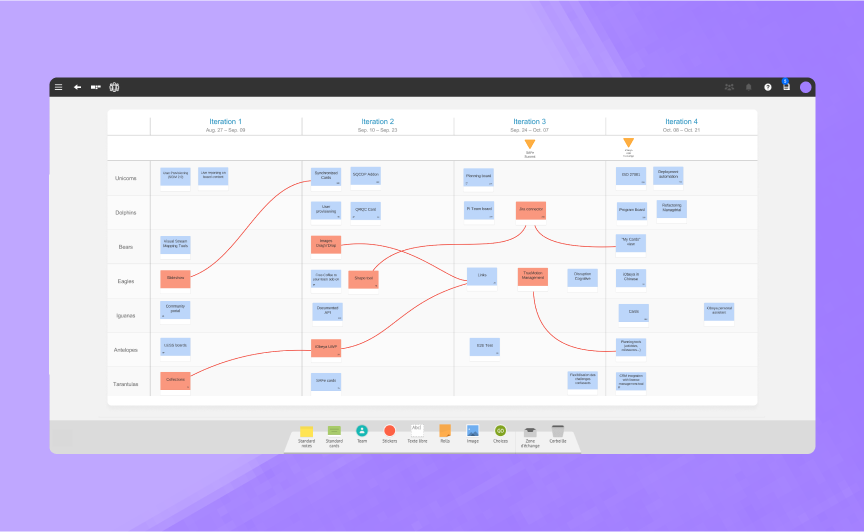

Cette étape consiste à cartographier l’ensemble du processus de production ou flux de valeur pour identifier les étapes qui ajoutent réellement de la valeur et celles qui génèrent du gaspillage. L’objectif est de créer une vision globale du processus, en mettant en évidence les zones d’inefficacité à éliminer.

Il est conseillé de cartographier non seulement les processus de production physique, mais également les initiatives de digitalisation de l’atelier de production, afin de renforcer le processus d’amélioration continue.

Etape 3 : Créer un flux continu

Après avoir cartographié les flux de valeur, l’objectif est de créer un flux de travail continu et sans interruption. Cela implique souvent la réorganisation physique de l’environnement de travail pour minimiser les déplacements, réduire les temps d’attente et optimiser les séquences de production. Le but est d’éliminer les temps morts et d’assurer un flux de travail régulier.

Par exemple, en matière de sécurité, la mise en place d’un flux de travail continu peut conduire à la création d’un processus limitant les déplacements inutiles et les manipulations fréquentes d’équipements, et donc les situations potentiellement dangereuses.

De la même manière, les anomalies peuvent être corrigées au fur et à mesure grâce à la création de points de contrôle qualité à chaque étape du flux de travail. Ainsi, les normes de qualité restent élevées tout au long du processus de production.

Etape 4 : Mettre en place un système de production “pull”

Le concept de production « pull » consiste à produire uniquement ce qui est nécessaire, au moment où c’est nécessaire. Cela évite la surproduction et réduit les stocks inutiles. Les systèmes « pull » sont généralement basés sur la demande réelle plutôt que sur des prévisions, ce qui permet une meilleure réactivité aux besoins du client.

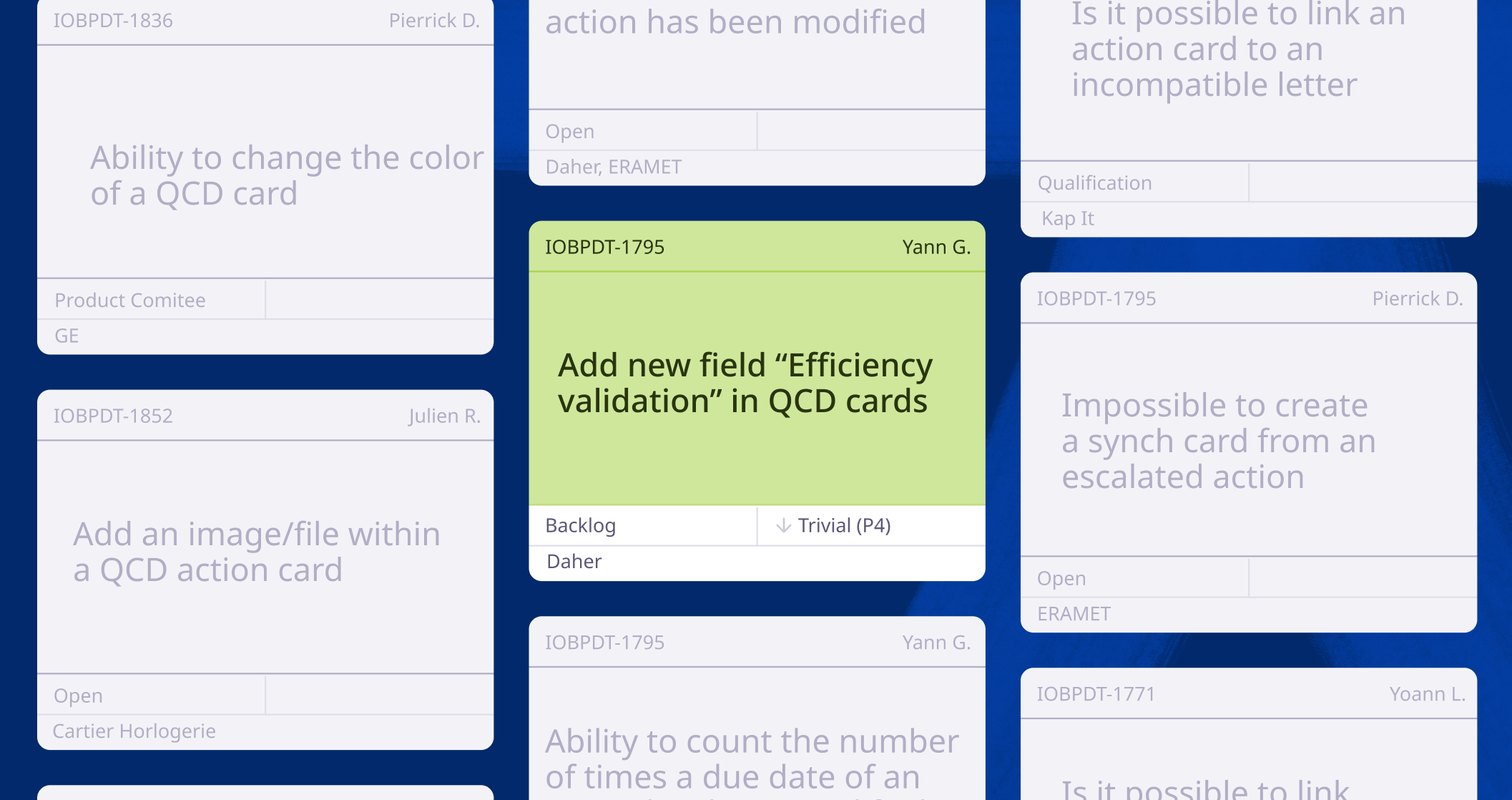

Par exemple, la mise en place d’un système “pull” peut être mesurée et reliée à des objectifs opérationnels spécifiques. C’est notamment possible avec le panneau SQCDP , qui permet de suivre des KPI liés aux stocks ou coûts de production notamment et de les visualiser facilement.

Etape 5 : Rechercher la perfection

L’amélioration continue est au cœur du Lean Manufacturing. Une fois que le système est en place, l’objectif est de le perfectionner constamment. Cela peut se faire en encourageant la participation des employés pour identifier les problèmes et proposer des solutions, en mettant en œuvre des méthodes telles que le Kaizen (amélioration continue) et en surveillant en permanence les performances pour identifier de nouvelles opportunités d’amélioration.

De façon plus concrète, cette étape implique une mesure continue des performances et la détection précoce des problèmes.

Par exemple, intégrer des sessions de Kaizen régulières, au cours desquelles les différentes parties prenantes sont encouragées à identifier les pistes d’amélioration pour faire de l’amélioration continue une partie du processus de travail.

Il est important de noter que la mise en œuvre du Lean Manufacturing n’est pas un processus ponctuel, mais plutôt un effort continu visant à créer une culture d’amélioration continue au sein de l’organisation. Pour faciliter la mise en place du Lean Manufacturing au sein de votre organisation, il est préférable d’opter pour une solution conforme aux pratiques OpEx mais également facile à utiliser, personnalisable, et capable d’intégrer des données. La plateforme Lean Agile iObeya peut répondre à ces exigences puisqu’elle permet de visualiser les plans d’exécution, les flux, les métriques clés, tout en facilitant la résolution de problèmes.