Lean

- 8 min. de lecture

Le Kaizen favorise l’amélioration continue pour atteindre l’excellence opérationnelle.

Qualité & Réactivité : voici deux enjeux majeurs que nous retrouvons dans tout environnement industriel. Mais comment faire ? Quelle méthodologie appliquer ?

Il est devenu essentiel de disposer d’une méthodologie efficace pour identifier, traiter et résoudre les problèmes rapidement. C’est dans ce contexte que le QRQC (Quick Response Quality Control) s’impose comme un outil indispensable.

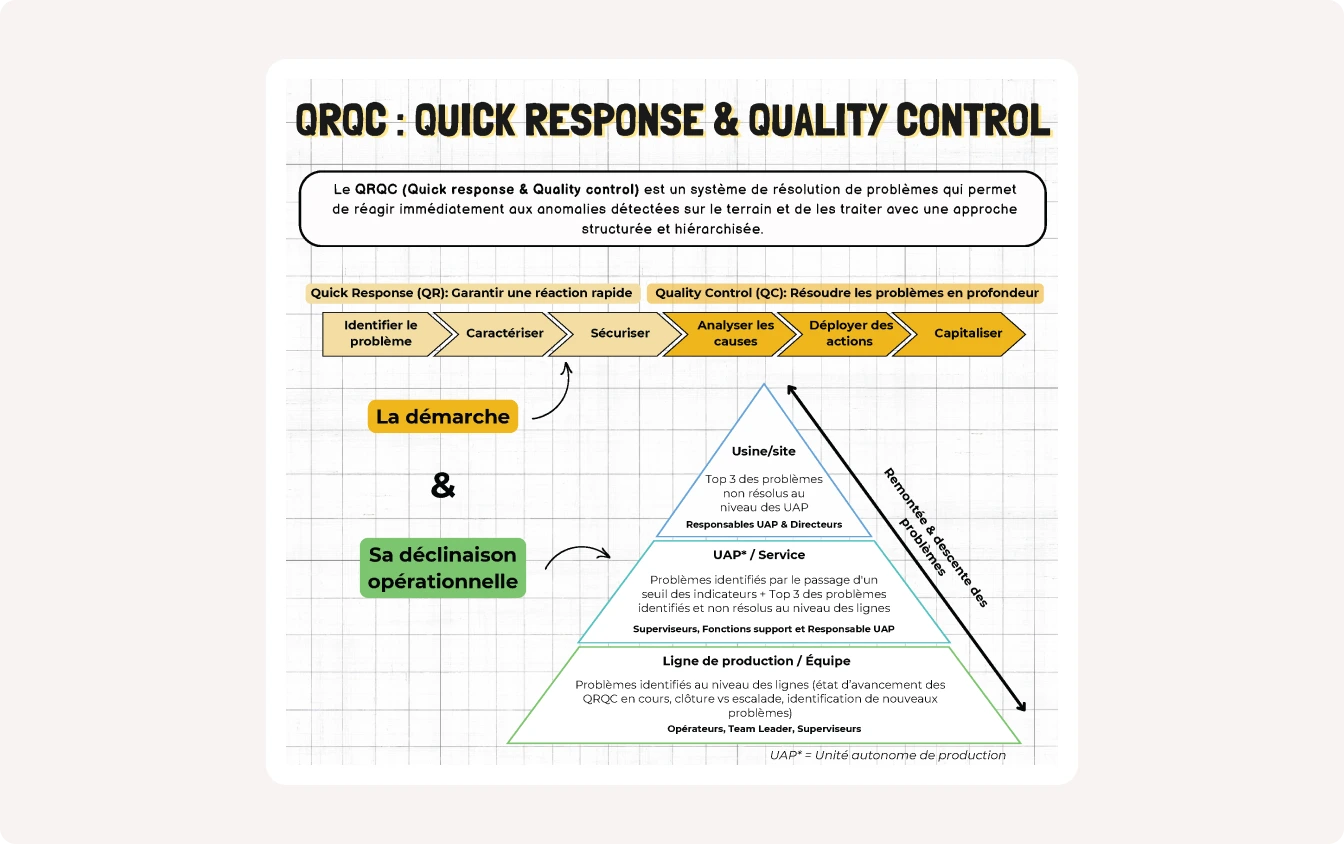

Le QRQC est un système de résolution de problèmes qui permet de réagir immédiatement aux anomalies détectées sur le terrain et de les traiter avec une approche structurée et hiérarchisée.

Son objectif est double : éviter la propagation des problèmes et garantir des solutions durables en impliquant tous les acteurs de l’entreprise, des opérateurs aux dirigeants.

Dans cet article, nous allons explorer en détail la méthodologie du QRQC, ses principes fondamentaux et ses étapes d’application.

Le QRQC est un système de résolution de problèmes qui met l’accent sur la réaction rapide aux anomalies dès qu’elles surviennent.

Plus le problème est critique, plus il remonte haut dans la hiérarchie, assurant ainsi que la décision soit prise rapidement et efficacement par les responsables appropriés.

On observe alors deux phases : Quick Response & Quality Control.

Le Quick Response consiste à identifier immédiatement un problème, le caractériser et mettre en place des actions de sécurisation pour éviter qu’il ne se propage.

Ce principe garantit que les opérateurs et les managers prennent des décisions rapides sur le terrain, sans attendre une escalade administrative inutile.

Pour assurer une réaction rapide, l’équipe initialement concernée dispose d’un délai défini pour apporter une solution au problème identifié. Si le problème n’est pas résolu dans ce laps de temps, le processus d’escalade est déclenché : il est alors transmis au niveau hiérarchique supérieur. Si ce dernier ne peut pas non plus y répondre dans le délai imparti, une nouvelle escalade est effectuée vers un niveau encore plus élevé.

On distingue généralement trois niveaux d’escalade :

Ce principe d’escalade est largement utilisé dans l’industrie où les flux de production sont tendus et les délais de réaction très courts. Lorsqu’un défaut non maîtrisé risque d’affecter le client, il est essentiel que la hiérarchie soit rapidement impliquée afin d’informer les parties prenantes et de mettre en place des actions correctives efficaces.

L’objectif de cette étape est de repérer les anomalies le plus tôt possible, afin d’initier une action corrective sans délai.

Méthodes de détection souvent utilisées :

Une fois un problème détecté, il est important de le définir précisément afin d’orienter les analyses et actions correctives. N’hésitez pas à structurer cette étape grâce au QQOQCCP :

Méthode utilisée :

QQOQCCP (Qui ? Quoi ? Où ? Quand ? Comment ? Combien ? Pourquoi ?) permet de structurer la description du problème avec des faits concrets :

Objectif : éviter les interprétations erronées et donc faciliter la recherche des causes.

L’objectif de cette étape est de prévenir la propagation du problème, en mettant en place des mesures de sécurisation immédiates.

Différentes actions possibles :

Cette étape vise à assurer que les clients et les autres étapes de production ne soient pas impactés par le défaut détecté.

Une fois le problème sécurisé, il est essentiel d’en comprendre l’origine pour éviter qu’il ne se reproduise.

Vous pouvez utiliser différents outils d’analyse :

Une fois la cause racine identifiée, une solution corrective doit être définie, testée et mise en œuvre.

Types d’actions correctives :

Les actions doivent être documentées et planifiées afin d’assurer leur bonne exécution.

L’étape finale consiste à vérifier l’efficacité des solutions mises en place et à les formaliser pour éviter toute récidive.

Actions clés :